Многие отечественные лесопильные и деревообрабатывающие предприятия организовали производство заготовок из массивного бруса для последующего изготовления из них деталей стен, полов и потолков, предназначенных для сборки малоэтажных деревянных домов.

Массовое производство деталей для сборки домов позволяет:

— отказаться от экспорта круглых лесоматериалов, хотя бы частично, а использовать их на внутреннем рынке нашей страны для загрузки российских лесопильных предприятий;

— обеспечить работой малые и средние лесопильные предприятия нашей страны по изготовлению заготовок (трех — и четырехкантных брусьев), что особенно важно в лесоизбыточных районах;

— обеспечить работой деревообрабатывающие предприятия вблизи городов и населенных пунктов, которые освоят изготовление деталей для сборки домов из поставляемых им лесопильными предприятиями заготовок;

— обеспечить работой сотрудников малых стройфирм, которые будут собирать стены, полы и потолки домов из деталей, приобретенных у деревообрабатывающих предприятий, а также осуществлять полный цикл работ, включая фундамент и крышу;

— работы по сборке стен дома сможет осуществить любой будущий домовладелец, как самостоятельно, так и с минимальным привлечением специалистов, например, для монтажа фундамента, потолка и крыши, используя в данном случае антикризисный принцип — собираем и строим сами дом за полцены.

В настоящее время при массовом строительстве деревянных домов применяется, в основном, несколько конструктивных вариантов стен, в том числе:

— каркасно-щитовые — с наполнением щитов различными теплоизоляционными материалами, и, в том числе, с применением различных химических веществ;

— из оцилиндрованных бревен хвойных пород;

— из массивных и клееных брусьев.

Наибольшее распространение получили, к сожалению, каркасно-щитовые дома, по причине своей относительно низкой стоимости, хотя их долговечность значительно уступает домам, стены которых изготовлены из бревен или брусьев. Кроме того, проживание в каркасно-щитовых домах связано с определенным экологическим риском, в первую очередь из-за того, что строители использовали дешевые низкосортные теплоизоляционные материалы, а также часто допускают некачественный монтаж, особенно потолков. О случаях некачественного изготовления таких домов, причем не одного дома, а целого поселка, были телерепортажи, в которых демонстрировались дома с частично обрушившимися потолками.

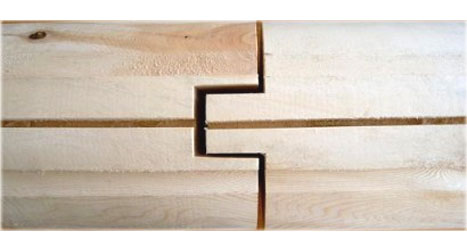

Совершенно же другая картина складывается в случае, когда деревянные дома собраны из деталей, изготовленных на деревообрабатывающих предприятиях из массивных профилированных Брусьев с компенсационными пропилами, исключающими появление трещин в процессе сушки и эксплуатации, особенно на лицевых поверхностях. Данный способ сушки массивных брусьев защищен российским патентом № 228322 от 10 сентября 2006 года и был использован в технологическом процессе изготовления трехслойных деревянных шпал взамен железобетонных, обеспечивающих увеличение ресурса эксплуатации подшипников и колесных пар железнодорожных вагонов, как минимум, в два раза.

К примеру, если переработать 10 миллионов кубометров на имеющихся в стране лесопильных и деревообрабатывающих предприятиях можно изготовить порядка 6-6,5 миллионов кубометров деталей для сборки стен, полов и потолков. Из такого количества деталей можно собрать 100 тысяч двухэтажных деревянных домов размерами в плане 6х9 метров. Экономическая целесообразность применения деталей из массивных профилированных брусьев с компенсационными пропилами для сборки стен, полов и потолков заключается в том, что их стоимость 8-10 тысяч рублей за кубометр, а это в 2-2,5 раза меньше, чем стоимость клееных брусьев. Сборку можно вести без сложной и дорогой строительной техники.